Processo di raffinazione dell'olio commestibile: sgommatura dell'acqua

Descrizione del prodotto

Il processo di sgommatura negli impianti di raffinazione del petrolio consiste nel rimuovere le impurità gommose nel petrolio greggio mediante metodi fisici o chimici ed è la prima fase del processo di raffinazione/purificazione del petrolio. Dopo la pressatura a vite e l'estrazione con solvente dai semi oleosi, il petrolio greggio contiene principalmente trigliceridi e pochi non trigliceridi. La composizione non trigliceridica, comprendente fosfolipidi, proteine, flemmatico e zucchero, reagirebbe con i trigliceridi per formare un colloide, noto come impurità della gomma.

Le impurità della gomma non influiscono solo sulla stabilità dell'olio, ma influenzano anche l'effetto del processo di raffinazione e lavorazione profonda del petrolio. Ad esempio, l'olio non sgommato forma facilmente un olio emulsionato nel processo di raffinazione alcalino, aumentando così la difficoltà di funzionamento, la perdita di raffinazione del petrolio e il consumo di materiale ausiliario; nel processo di decolorazione, l'olio non sgommato aumenterà il consumo di adsorbente e ridurrà l'efficacia dello scolorimento. Pertanto, la rimozione della gomma è necessaria come primo passo nel processo di raffinazione del petrolio prima della deacidificazione, decolorazione e deodorizzazione del petrolio.

I metodi specifici di sgommatura includono sgommatura idrata (sgommatura ad acqua), sgommatura con raffinazione acida, metodo di raffinazione alcalina, metodo di adsorbimento, elettropolimerizzazione e metodo di polimerizzazione termica. Nel processo di raffinazione dell'olio commestibile, il metodo più comunemente utilizzato è la sgommatura idrata, che può estrarre i fosfolipidi idratabili e alcuni fosfolipidi non idrati, mentre i rimanenti fosfolipidi non idrati devono essere rimossi mediante sgommatura con raffinazione acida.

1. Principio di funzionamento della sgommatura idrata (sgommatura dell'acqua)

Il petrolio greggio derivante dal processo di estrazione con solvente contiene componenti solubili in acqua, costituiti principalmente da fosfolipidi, che devono essere rimossi dal petrolio per consentire una precipitazione e una sedimentazione minime durante il trasporto del petrolio e lo stoccaggio a lungo termine. Le impurità della gomma come i fosfolipidi hanno la caratteristica di essere idrofile. Prima di tutto, puoi mescolare e aggiungere una certa quantità di acqua calda o una soluzione acquosa di elettroliti come sale e acido fosforico al petrolio greggio caldo. Dopo un certo periodo di reazione, le impurità della gomma verrebbero condensate, abbassate e rimosse dall'olio. Nel processo di sgommatura idrata, le impurità sono principalmente fosfolipidi, oltre ad alcune proteine, gliceril digliceride e mucillagini. Inoltre, le gomme estratte potrebbero essere trasformate in lecitina per alimenti, mangimi per animali o per usi tecnici.

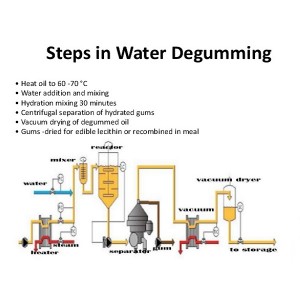

2. Il processo di sgommatura idrata (sgommatura ad acqua)

Il processo di sgommatura dell'acqua prevede l'aggiunta di acqua al petrolio greggio, l'idratazione dei componenti solubili in acqua e la successiva rimozione della maggior parte di essi tramite separazione centrifuga. La fase leggera dopo la separazione centrifuga è l'olio grezzo sgommato, mentre la fase pesante dopo la separazione centrifuga è una combinazione di acqua, componenti idrosolubili e olio trascinato, collettivamente denominati "gomme". L'olio grezzo degommato viene essiccato e raffreddato prima di essere inviato allo stoccaggio. Le gomme vengono reimmesse nel pasto.

Nell'impianto di raffinazione del petrolio, la macchina per la sgommatura idrata può essere utilizzata insieme alla macchina per la deacidificazione del petrolio, alla macchina per la decolorazione e alla macchina per la deodorizzazione e queste macchine costituiscono la composizione della linea di produzione di purificazione del petrolio. La linea di purificazione è classificata in tipo intermittente, tipo semicontinuo e tipo completamente continuo. Il cliente può scegliere il tipo in base alla capacità produttiva richiesta: lo stabilimento con una capacità produttiva di 1-10 t al giorno è adatto per l'utilizzo di apparecchiature di tipo intermittente, lo stabilimento da 20-50 t al giorno è adatto per l'utilizzo di apparecchiature di tipo semicontinuo, producendo più di 50 t al giorno sono adatte per l'utilizzo di apparecchiature di tipo completamente continuo. Il tipo più comunemente utilizzato è la linea di produzione intermittente di sgommatura idrata.

Parametro tecnico

I principali fattori della sgommatura idrata (sgommatura ad acqua)

3.1 Volume di acqua aggiunta

(1) Effetto dell'acqua aggiunta sulla flocculazione: una quantità adeguata di acqua può formare una struttura liposomica multistrato stabile. L'acqua insufficiente porterà ad un'idratazione incompleta e ad una cattiva flocculazione colloidale; L'acqua in eccesso tende a formare un'emulsificazione acqua-olio, che è difficile da separare le impurità dall'olio.

(2) Il rapporto tra il contenuto di acqua aggiunta (W) e il contenuto di cemento (G) a diverse temperature di esercizio:

| idratazione a bassa temperatura (20~30℃) | W=(0.5~1)G |

| idratazione a temperatura media (60~65℃) | L=(2~3)G |

| idratazione ad alta temperatura (85~95℃) | L=(3~3,5)G |

(3) Test su campione: la quantità adeguata di acqua aggiunta può essere determinata mediante un test su campione.

3.2 Temperatura di esercizio

La temperatura operativa corrisponde generalmente alla temperatura critica (per una migliore flocculazione, la temperatura operativa può essere leggermente superiore alla temperatura critica). E la temperatura di funzionamento influenzerà la quantità di acqua aggiunta quando la temperatura è alta, la quantità di acqua è grande, altrimenti è piccola.

3.3 Intensità della miscelazione di idratazione e tempo di reazione

(1) Idratazione disomogenea: la flocculazione della gomma è una reazione eterogenea all'interfaccia di interazione. Per formare uno stato stabile di emulsione olio-acqua, la miscelazione meccanica della miscela può far sì che le goccioline siano completamente disperse, la miscelazione meccanica deve essere intensificata soprattutto quando la quantità di acqua aggiunta è elevata e la temperatura è bassa.

(2) Intensità della miscelazione di idratazione: quando si mescola l'olio con l'acqua, la velocità di agitazione è di 60 giri/min. Nel periodo di generazione della flocculazione, la velocità di agitazione è di 30 giri/min. Il tempo di reazione della miscelazione di idratazione è di circa 30 minuti.

3.4 Elettroliti

(1) Varietà di elettroliti: sale, allume, silicato di sodio, acido fosforico, acido citrico e soluzione diluita di idrossido di sodio.

(2) La funzione principale dell'elettrolita:

UN. Gli elettroliti possono neutralizzare parte della carica elettrica delle particelle colloidali e favorire la sedimentazione delle particelle colloidali.

B. Per convertire i fosfolipidi non idratati in fosfolipidi idrati.

C. Allume: coadiuvante flocculante. L'allume può assorbire i pigmenti nell'olio.

D. Per chelare con ioni metallici e rimuoverli.

e. Per favorire la flocculazione colloidale più stretta e ridurre il contenuto di olio dei fiocchi.

3.5 Altri fattori

(1) Uniformità dell'olio: prima dell'idratazione, l'olio grezzo deve essere completamente agitato in modo che il colloide possa essere distribuito uniformemente.

(2) temperatura dell'acqua aggiunta: durante l'idratazione, la temperatura dell'acqua aggiunta deve essere uguale o leggermente superiore alla temperatura dell'olio.

(3) Aggiunta la qualità dell'acqua

(4) Stabilità operativa

In generale, i parametri tecnici del processo di sgommatura sono determinati in base alla qualità dell'olio e i parametri dei diversi oli nel processo di sgommatura sono diversi. Se sei interessato alla raffinazione del petrolio, contattaci con le tue domande o idee. Organizzeremo i nostri ingegneri professionisti per personalizzare una linea di olio adatta dotata della corrispondente attrezzatura di raffinazione del petrolio per voi.